KVP: Kontinuierlicher Verbesserungsprozess in der Produktion

Produktionsunternehmen müssen Kosten senken, Qualität sichern und ESG-Vorgaben erfüllen. Mit dem kontinuierlichen Verbesserungsprozess (KVP) gelingt das Schritt für Schritt statt durch einmalige Großprojekte.

In diesem Artikel erfahren Sie, was den KVP ausmacht, warum er in der Fertigung besonders wichtig ist, welche Phasen den Prozess strukturieren und wie digitale Tools helfen, eine nachhaltige Verbesserungskultur zu etablieren.

Was ist der kontinuierliche Verbesserungsprozess?

Der kontinuierliche Verbesserungsprozess (KVP) ist eine systematische Vorgehensweise, mit der Unternehmen ihre Abläufe, Produkte und Dienstleistungen Schritt für Schritt verbessern. Im Gegensatz zu einmaligen Optimierungsprojekten basiert KVP auf einem dauerhaften Zyklus: Probleme oder Verbesserungspotenziale werden erkannt, Lösungen in kleinen Schritten entwickelt und getestet, erfolgreiche Maßnahmen dokumentiert und als neuer Standard etabliert.

Wesentlich ist dabei, dass alle Mitarbeitenden einbezogen werden. KVP lebt davon, dass viele kleine Anpassungen zu spürbaren Effizienzsteigerungen führen. So entsteht eine Kultur, in der Verbesserung nicht als Ausnahme, sondern als fester Bestandteil des Arbeitsalltags verstanden wird.

Ursprung in Kaizen und Lean

Der KVP ist eng mit der Kaizen‑Philosophie verbunden. Kaizen beschreibt eine japanische Denkweise, die auf kleinen Verbesserungen basiert und die Mitarbeitenden in den Mittelpunkt stellt. Im westlichen Kontext wurden daraus Methoden wie das Toyota‑Produktionssystem und Lean Management abgeleitet. Diese konzentrieren sich auf die Eliminierung von Muda (Verschwendung), Mura (Unausgeglichenheit) und Muri (Überlastung), um Prozesse zu verschlanken und die Wettbewerbsfähigkeit zu steigern.

Abgrenzung zu einmaligen Projekten

Im Gegensatz zu Großprojekten oder kurzfristigen Kostenreduktionsprogrammen ist der kontinuierliche Verbesserungsprozess (KVP) ein dauerhaftes Vorgehen. Er basiert auf dem PDCA-Zyklus (Plan–Do–Check–Act):

Plan (Planen):Problem analysieren, Ursachen verstehen und ein klares Ziel formulieren.

Do (Umsetzen):Geplante Maßnahmen im kleinen Rahmen einführen und testen.

Check (Überprüfen):Ergebnisse messen und mit den ursprünglichen Zielen vergleichen.

Act (Anpassen):Erfolgreiche Maßnahmen als neuen Standard festschreiben und weitere Verbesserungen anstoßen.

Dieser iterative Kreislauf stellt sicher, dass Verbesserungen dauerhaft in den Prozessen verankert werden. Gleichzeitig bleibt das System flexibel, um auf neue Anforderungen in der Fertigung zu reagieren.

Warum der kontinuierliche Verbesserungsprozess in der Fertigung besonders relevant ist

Fertigungsunternehmen stehen unter einem besonderen Druck: hohe Taktraten, geringe Fehlerquoten und extreme Kostensensitivität bestimmen den Alltag. Durch Serienproduktion wird jede Abweichung sofort sichtbar; ineffiziente Abläufe, hohe Lagerbestände oder Qualitätsprobleme wirken sich unmittelbar auf das Produktionsergebnis aus. Verschwendung in Form von Überproduktion, Wartezeiten oder Transport wird dabei häufig übersehen. Zudem können Schwankungen und Überlastung die Mitarbeitenden belasten und zu Fehlern führen.

Fertigungsbetriebe bieten daher enormes Verbesserungspotenzial, stoßen aber auf Hürden wie Abteilungs-Silos, starre Hierarchien und fehlende Transparenz. Hinzu kommt, dass Qualitätsmanagementsysteme wie ISO 9001 kontinuierliche Verbesserung ohnehin fordern. Die Norm sieht Prinzipien wie Prozessansatz, Einbeziehung von Mitarbeitenden und Faktenbasierte Entscheidungen als Grundlage für nachhaltigen Erfolg.

Ein gut implementierter KVP erfüllt diese Anforderungen, indem er Prozesse standardisiert, Schwachstellen sichtbar macht und Mitarbeitende zur aktiven Teilnahme befähigt.

Die sechs Phasen des KVP: Vom Problem zur nachhaltigen Lösung

Der KVP umfasst typischerweise sechs Phasen. Diese Phasen decken sich mit den im Qualitätsmanagement empfohlenen Verfahren:

1. Ist‑Analyse

In der ersten Phase verschaffen Sie sich einen genauen Überblick über den aktuellen Prozesszustand. Dazu gehören das Sammeln relevanter Daten, Rundgänge direkt am Arbeitsplatz (Gemba Walks) und kurze Team-Meetings in der Produktion (Shopfloor-Besprechungen). Ziel ist es, Prozesse zu beobachten, Kennzahlen zu erfassen und die Ursachen von Problemen zu identifizieren. Durch transparente Visualisierung werden Schwachstellen sichtbar.

2. Zieldefinition

Auf Basis der Ist‑Analyse definieren Sie klare Ziele. Diese sollten nach dem SMART‑Prinzip formuliert werden (spezifisch, messbar, attraktiv, realistisch und terminiert), um eine eindeutige Messung des Erfolgs zu ermöglichen. So kann beispielsweise die Reduktion der Ausschussquote um zehn Prozent innerhalb von sechs Monaten festgelegt werden.

3. Maßnahmenentwicklung

In dieser Phase werden Ursachen systematisch analysiert und passende Lösungen entwickelt. Zwei bewährte Methoden unterstützen Sie dabei:

Der 5-Why-Ansatz geht der Frage nach den eigentlichen Ursachen auf den Grund. Indem Sie mehrmals nacheinander nach dem „Why", also dem “Warum” fragen, gelangen Sie Schritt für Schritt von einer sichtbaren Abweichung zur zugrunde liegenden Ursache.

Das Ishikawa-Diagramm, auch Ursache-Wirkungs-Diagramm genannt, visualisiert die möglichen Einflussfaktoren auf ein Problem, zum Beispiel Maschinen, Methoden, Material oder Mitarbeitende. So lassen sich Zusammenhänge leichter erkennen und Ansatzpunkte für Verbesserungen finden.

Wenn die Ursachen verstanden sind, sammeln Teams Verbesserungsvorschläge und bewerten sie nach ihrem Nutzen.

4. Umsetzung und Test

Die entwickelten Maßnahmen werden in Pilotbereichen ausprobiert. Wichtig ist, kleine Experimente durchzuführen, um Risiken zu minimieren und schnell Feedback zu sammeln. Während der Testphase wird eng mit dem Team kommuniziert, Ergebnisse werden dokumentiert und die Wirksamkeit objektiv gemessen.

5. Standardisierung und Dokumentation

Führen die Maßnahmen zu einer Verbesserung, werden sie als neuer Standard im Prozess verankert. Dazu gehört die Aktualisierung von Arbeitsanweisungen, Schulungsunterlagen und Qualitätsdokumenten. Digitale Workflows erleichtern diese Dokumentation enorm, da Änderungen zentral abgespeichert und versioniert werden können.

6. Rückblick und Lessons Learned

Nach der Umsetzung steht der Rückblick an: Was lief gut? Welche Hürden gab es? Wie können ähnliche Projekte in Zukunft effizienter gestaltet werden? Retrospektiven und Lessons‑Learned‑Workshops sorgen dafür, dass Wissen im Unternehmen gehalten wird und sich der KVP weiterentwickelt. Zudem werden neue Verbesserungsmaßnahmen identifiziert, womit der Zyklus von vorne beginnt.

KVP praktisch umsetzen

Viele KVP‑Initiativen scheitern, weil sie zu intransparent, nicht digitalisiert oder zu wenig strukturiert sind. Unklare Verantwortlichkeiten und fehlende Sichtbarkeit von Fortschritten lassen Mitarbeitende schnell das Interesse verlieren. Eine digitale Umsetzung schafft hier Abhilfe:

Transparenz: Alle Aufgaben, Maßnahmen und KPIs werden in einem zentralen System abgebildet. Teams können sehen, wer an welchem Verbesserungsvorschlag arbeitet und wie weit dieser ist.

Zentrale Dokumentation: Workflows, Anleitungen und Prozessbeschreibungen werden digital hinterlegt. Änderungen sind nachvollziehbar und auditierbar.

Integration in bestehende IT‑Systeme: Moderne Plattformen lassen sich in ERP‑, Qualitäts‑ oder MES‑Systeme integrieren, sodass Daten automatisch übernommen werden.

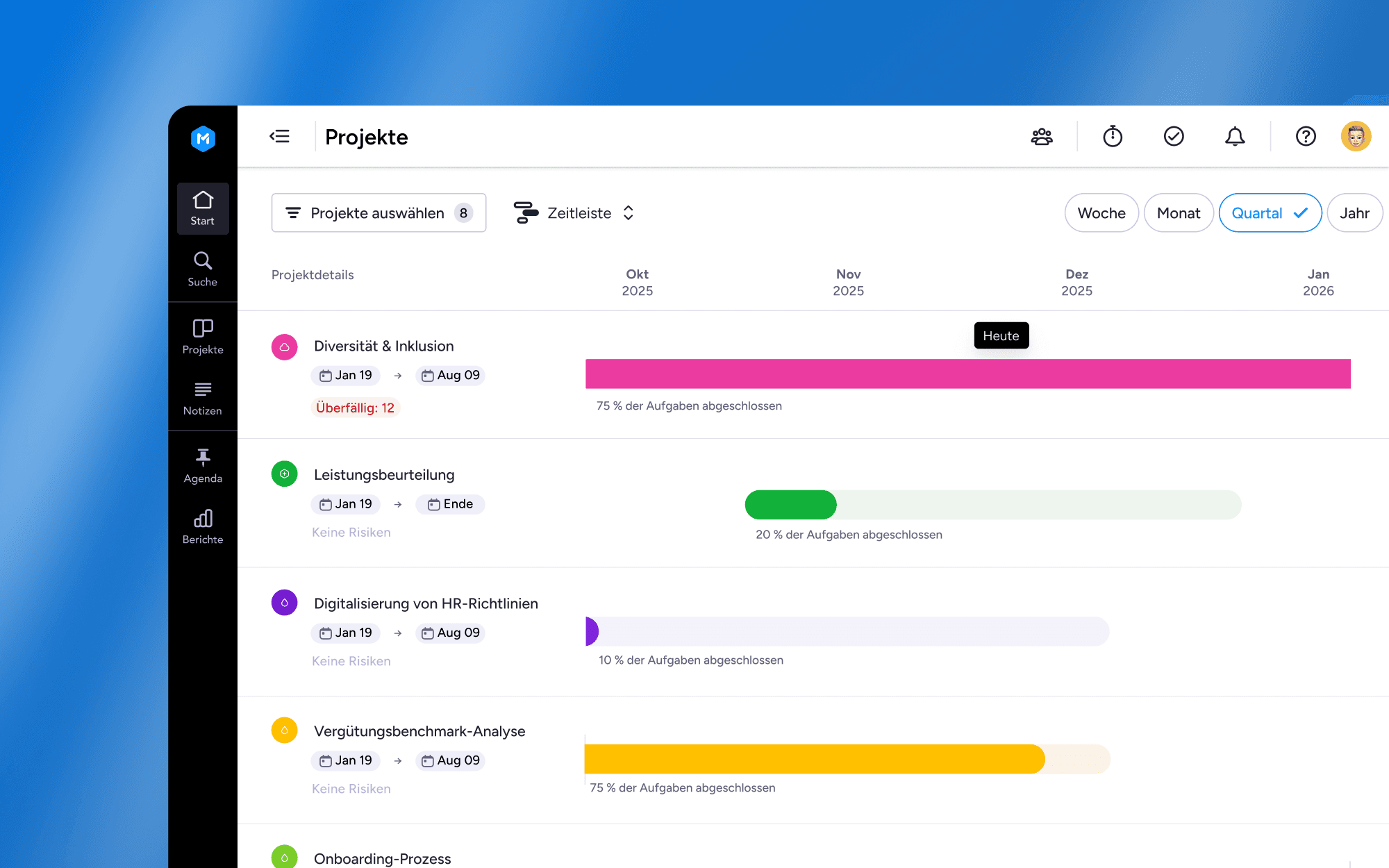

Digitale Kanban‑Boards als Herzstück

Kanban-Boards sind das bewährte Werkzeug, um den kontinuierlichen Verbesserungsprozess in der Fertigung sichtbar zu machen. Aufgaben werden als Karten angelegt und wandern durch Spalten wie „Inbox/Eingang“, „In Progress/In Bearbeitung“, „Review/Kontrolle“ und „Done/Erledigt“. So erkennen Sie Engpässe frühzeitig, können Prioritäten flexibel anpassen und schaffen maximale Transparenz für Ihr Team.

MeisterTask bietet dafür eine besonders benutzerfreundliche Lösung. Die Plattform ist in Deutschland gehostet und vereint Aufgabenmanagement, Dokumentation und Zusammenarbeit an einem Ort. Mit wenigen Klicks erstellen Sie ein individuelles Kanban-Board, passen die Spaltenstruktur an Ihre Fertigungsprozesse an und behalten alle Maßnahmen im Blick.

Praxisbeispiele aus dem Fertigungsumfeld

MeisterTask wird bereits erfolgreich in der Fertigungsindustrie eingesetzt. Drei Beispiele zeigen, wie Unternehmen dadurch ihre Prozesse optimieren konnten:

Schokoladenhersteller Ritter Sport: Im Werk in Waldenbuch führten unkoordinierte Papierlisten und verstreute Informationen zu Verzögerungen. Durch den Einsatz einer digitalen Task‑Management‑Lösung können jetzt alle Aufgaben zentral verwaltet werden. Teams sehen sofort, wer wofür verantwortlich ist, und besprechen offene Punkte im Shopfloor‑Meeting. Das Ergebnis: Meetings sind effizienter und Abstimmungen transparenter.

FiSCHER: Serienproduktion und Logistik: Das Unternehmen suchte nach einer sicheren Alternative zu einfachen Kollaborationstools. Mit einer professionellen Lösung lassen sich Rechnungsfreigaben, Rücksendungen und sogar die Fuhrparkverwaltung heute auf einem einzigen digitalen Board abbilden. Automatisierungen und Zeiterfassung machen E‑Mail‑Ketten überflüssig, sodass die Mitarbeitenden mehr Zeit für Wertschöpfung haben.

Felix Schoeller Group: Papierproduktion: Vor der digitalen Transformation nahmen administrative Aufgaben wie das Erstellen von Meeting‑Protokollen viel Zeit in Anspruch. Durch die Nutzung eines integrierten Mind‑Mapping‑ und Task‑Boards ist der administrative Aufwand rasch um 50 Prozent reduziert worden, weil Agenden, Aufgaben und Entscheidungen direkt verknüpft und nachvollziehbar sind.

Diese Beispiele zeigen, dass digitale Tools wie MeisterTask den KVP strukturieren, die Produktivität in der Fertigung steigern und dabei helfen, ESG‑Ziele umzusetzen.

Best-Practices für eine nachhaltige KVP‑Kultur

Eine erfolgreiche KVP‑Kultur hängt weniger von Tools als von Menschen ab. Die folgenden Erfolgsfaktoren haben sich bewährt:

Einbindung aller Mitarbeitenden: Jeder Vorschlag zählt. Binden Sie Menschen aus Produktion, Logistik, Qualität und Wartung ein und schaffen Sie einen sicheren Raum für Ideen.

Führungskräfte als Vorbilder: Ihre Rolle ist es, Hindernisse zu beseitigen, Feedback zu geben und Erfolge sichtbar zu machen.

Kleine Schritte und Quick Wins: Feiern Sie frühe Erfolge und machen Sie Verbesserungen sichtbar. Das steigert Motivation und zeigt, dass der Prozess funktioniert.

Regelmäßige Retrospektiven: Rückblicke sind Pflicht. Sie fördern das Lernen und helfen, weitere Verbesserungspotenziale zu entdecken.

Messbarkeit durch Kennzahlen: Setzen Sie KPIs ein, wie beispielsweise die Anzahl umgesetzter Ideen, die Senkung der Fehlerquote oder die Reduktion der Durchlaufzeit, um Fortschritte zu verfolgen.

Kontinuierlich besser, dauerhaft erfolgreich

In der Fertigung ist der kontinuierliche Verbesserungsprozess eine Grundvoraussetzung für Wettbewerbsfähigkeit und Nachhaltigkeit. Der KVP hilft Ihnen, Prozesse zu standardisieren, Verschwendung zu minimieren und die Produktqualität zu steigern. Seine Wurzeln liegen in der Kaizen‑Philosophie und im Lean-Management, aber durch Digitalisierung und ESG‑Anforderungen erhält er neuen Auftrieb. Mit einem klar strukturierten Vorgehen, der Einbindung aller Mitarbeitenden und passenden digitalen Tools können Sie Ihre Produktionsprozesse optimieren und gleichzeitig Umwelt‑ und Sozialziele erreichen.

Entdecken Sie MeisterTask und bringen Sie mehr Effizienz, Klarheit und Nachhaltigkeit in Ihre Fertigung.